cxyxcnguss im Dddetail

Feinguss ist der Herstellungsprozeß, in welchem quantitativ wie qualitativ die meisten Gussteile, sowohl aus dem Werkstoff Titan, wie auch in Edelstahl, als auch aus Aluminium, in unserem Unternehmen vermarktet werden.

Was ist Feinguss?

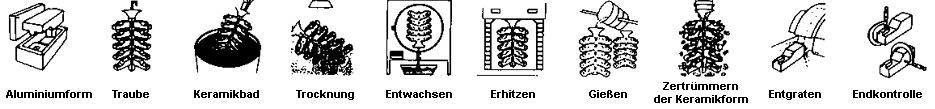

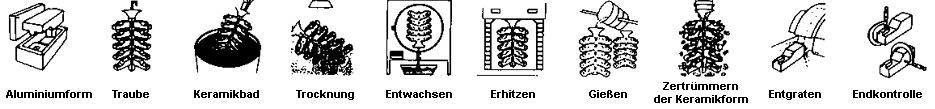

Das Feingussverfahren ermöglicht dem Konstrukteur, Teile und Baugruppen häufig wesentlich kostengünstiger herstellen zu lassen als bei allen anderen gängigen Gussverfahren. Für das Feingießen im „Wachs-Ausschmelz-Verfahren“ benötigt man eine Aluminium-Urform. In diese Aluminium-Urform wird Wachs gegossen, wodurch man eine genaue Wiedergabe des zu produzierenden Teils als Wachsgeometrie erhält. Diese Muster werden an einer sogenanten Traube befestigt, wiederholt in ein Keramikbad getaucht und danach getrocknet. Es entsteht bei 5 – 7 Beschichtungslagen eine Keramikschichtdicke von 9 – 10 mm. Das Entwachsen geschieht durch Flammenfeuerung oder in einem Autoklaven (Druck und Dampf). Das verflüssigte Wachs läuft durch die Ausgussstege ab. Die daurch entstandene Kearamik-Negativ- Form wird auf ca. 450 – 1.100 °C erhitzt (abhängig von der zu verarbeitenden Gusslegierung). Nun wird die Schmelze in die erhitzte Negativform gegossen. Nach dem Abkühlen erfolgt ein „Abrütteln“ der Formen von der Traube und ein Zertrümmern des Keramiküberzuges. Die Ausgewogenheit des Reinigens, Entgratens, Grundierens, der Wärmebehandlung sowie des Richtens garantiert ein erstklassiges Endprodukt entsprechend der Kundenanforderung und der Notwendigkeit der Teilegeometrie.

Vorteile von Feingussteilen

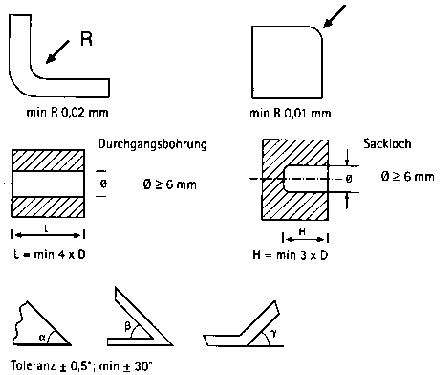

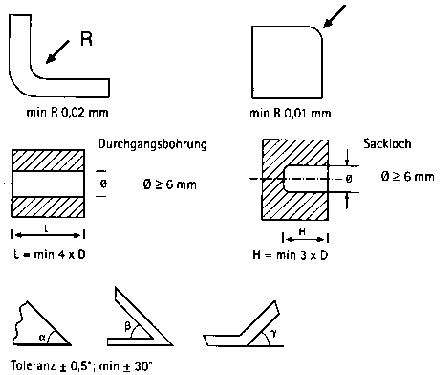

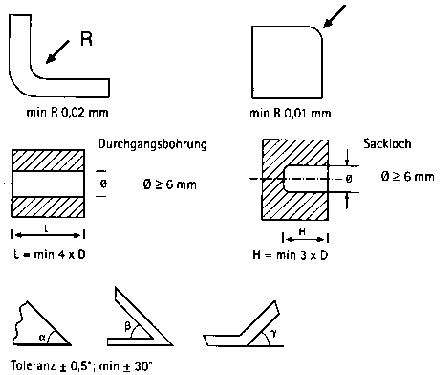

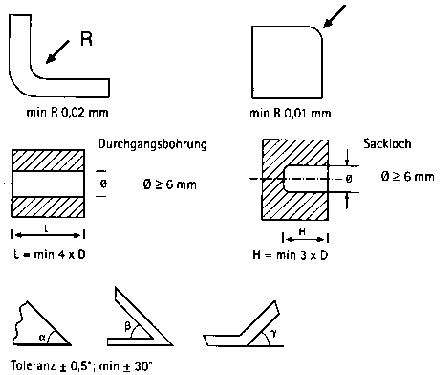

Zur Veranschaulichung zeigen wir die grundsätzlichen Unterschiede in der optimalen Auslegung der Teile für den Zerspanungs- bzw. Feingussprozeß:

Die Mindesttoleranzen für ein Feingussteil sind:

Vorteile von Feingussteilen:

Vorteile von Feingussteilen: 1. Schwierigste Geometrien gießbar 2. Wirtschaftliche Losgrößen ab 200 Stück 3. Hohe Maßgenauigkeit 4. Reduzierung der Teilebearbeitung

Oberflächenbeschaffenheit: Da die Keramikform den weichen Wachskern umschließt, resultiert daraus eine exzellente Oberflächenbeschaffenheit. Eine Oberflächengenauigkeit von 125 Mikron ist Standard, aber auch Genauigkeitswerte von 60 oder 30 Mikron sind möglich, zum Beispiel für Turbinenteile in der Luftfahrtindustrie.

Die Mindesttoleranzen für ein Feingussteil sind:

Die Mindesttoleranzen für ein Feingussteil sind:  Vorteile von Feingussteilen: 1. Schwierigste Geometrien gießbar 2. Wirtschaftliche Losgrößen ab 200 Stück 3. Hohe Maßgenauigkeit 4. Reduzierung der Teilebearbeitung Oberflächenbeschaffenheit: Da die Keramikform den weichen Wachskern umschließt, resultiert daraus eine exzellente Oberflächenbeschaffenheit. Eine Oberflächengenauigkeit von 125 Mikron ist Standard, aber auch Genauigkeitswerte von 60 oder 30 Mikron sind möglich, zum Beispiel für Turbinenteile in der Luftfahrtindustrie.

Vorteile von Feingussteilen: 1. Schwierigste Geometrien gießbar 2. Wirtschaftliche Losgrößen ab 200 Stück 3. Hohe Maßgenauigkeit 4. Reduzierung der Teilebearbeitung Oberflächenbeschaffenheit: Da die Keramikform den weichen Wachskern umschließt, resultiert daraus eine exzellente Oberflächenbeschaffenheit. Eine Oberflächengenauigkeit von 125 Mikron ist Standard, aber auch Genauigkeitswerte von 60 oder 30 Mikron sind möglich, zum Beispiel für Turbinenteile in der Luftfahrtindustrie.